Motores de ventilador de resfriamento monofásico Operando em ambientes com temperaturas elevadas encontram estresse térmico substancial decorrente de perdas elétricas internas e do calor ambiente circundante. Internamente, perdas como resistência ao enrolamento (perdas de I²R) e correntes de redemoinho geram calor durante a operação do motor. Quando combinados com altas temperaturas externas - como as encontradas em ambientes industriais, unidades de HVAC externo expostas à luz solar direta ou armários elétricos fechados - isso se acumula e eleva a temperatura interna do motor. O excesso de calor acelera a degradação de materiais de isolamento, causa quebra de lubrificante nos rolamentos e induz a expansão térmica em componentes motores. Esses fatores reduzem coletivamente a eficiência motora, aumentam a vibração e o ruído e aceleram o desgaste mecânico, potencialmente levando a uma falha prematura. Portanto, a avaliação do desempenho motora sob estresse térmico é vital para aplicações que exigem confiabilidade e longevidade.

Para melhorar a durabilidade sob estresse térmico, os motores CA de resfriamento monofásico empregam sistemas de isolamento classificados a classes de temperatura mais altas, geralmente a classe F (155 ° C) ou a classe H (180 ° C). Esses materiais de isolamento compreendem vernizes, fitas e fibras de alto grau capazes de suportar temperaturas elevadas sem perda significativa de propriedades dielétricas. Ao resistir ao envelhecimento térmico e à degradação química, esses materiais mantêm a integridade do isolamento enrolado sobre a exposição prolongada ao calor, impedindo curtos circuitos e quebra de isolamento que, de outra forma, causariam falha motora. Isso resulta em aumento do tempo médio entre falhas (MTBF) e reduz os custos de manutenção em aplicações de alta temperatura.

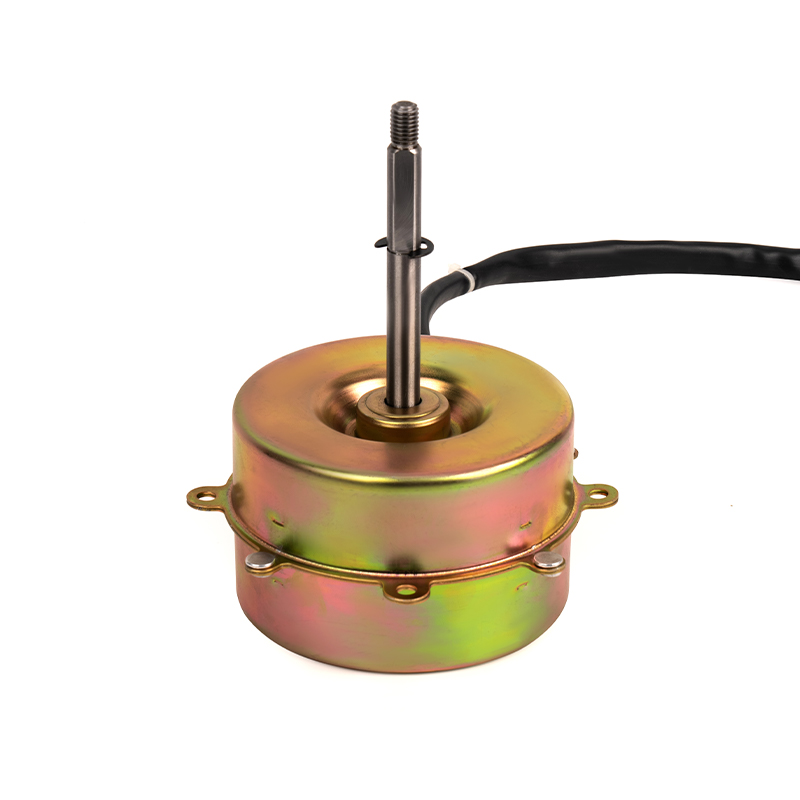

A dissipação de calor eficaz é essencial para manter o desempenho e a longevidade motores. Os motores CA do ventilador de resfriamento monofásicos integram vários recursos de refrigeração para gerenciar cargas térmicas. Um método comum envolve a conexão de um ventilador de resfriamento dedicado no eixo do motor, que circula o ar ambiente pelo alojamento do motor para levar o calor. As caixas de motor geralmente apresentam projetos de vedação ou slots de ventilação que aumentam a área de superfície para melhorar o resfriamento convectivo. Alguns motores utilizam materiais condutores termicamente ou revestimentos especiais em caixas para facilitar a rápida transferência de calor. Em certos modelos de alto desempenho, métodos de resfriamento de ar forçado ou líquido podem ser incorporados para regular ainda mais a temperatura, garantindo operação contínua sob condições adversas.

Para proteger os motores da tensão térmica excessiva, muitos motores de ventilador de resfriamento monofásicos incluem dispositivos de proteção térmica integrada, como interruptores térmicos, termostatos ou termistores de coeficiente de temperatura positivos (PTC) incorporados diretamente dentro do conjunto de enrolamento. Esses dispositivos monitoram continuamente a temperatura e respondem ao superaquecimento de eventos, fechando o motor ou reduzindo sua carga operacional. Essa proteção proativa evita danos irreversíveis devido ao superaquecimento, minimiza o tempo de inatividade e estende a vida útil do motor. A proteção térmica é especialmente crítica em aplicações em que a falha do motor pode levar a riscos de segurança ou interrupções caras, como em equipamentos médicos ou controles de processo industrial.

O gerenciamento térmico se estende à seleção de componentes motores e seu design mecânico. Os núcleos e rotores do estator são construídos a partir de materiais com baixos coeficientes de expansão térmica, como laminações de aço de silício, para minimizar alterações dimensionais que podem afetar a uniformidade do espaço do ar e o desempenho magnético. As caixas de motor podem ser projetadas com juntas de expansão ou pontos de montagem flexíveis que permitem expansão térmica controlada sem induzir estresse mecânico ou desalinhamento. Essas considerações de projeto preservam tolerâncias críticas dentro do motor, garantindo rotação suave, ruído reduzido e desempenho eletromagnético consistente, apesar das flutuações da temperatura.

++86 13524608688

++86 13524608688