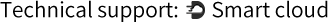

O encapsulamento plástico do motor foi projetado para criar uma barreira robusta contra contaminantes externos, incluindo umidade e óleo. Esse encapsulamento é normalmente feito de polímeros de alto desempenho que apresentam excelente resistência a estressores químicos e ambientais. O invólucro plástico envolve totalmente os componentes internos do motor, como o estator, o rotor e os enrolamentos, protegendo-os da exposição direta aos vapores de óleo e à umidade. Esta barreira protetora reduz significativamente o risco de falhas elétricas, como curtos-circuitos, que podem ocorrer quando estes elementos entram em contato com fluidos condutores. Ao evitar a entrada de humidade e óleo, o encapsulamento ajuda a manter a integridade e a longevidade dos componentes internos do motor, garantindo um desempenho sustentado em ambientes desafiantes.

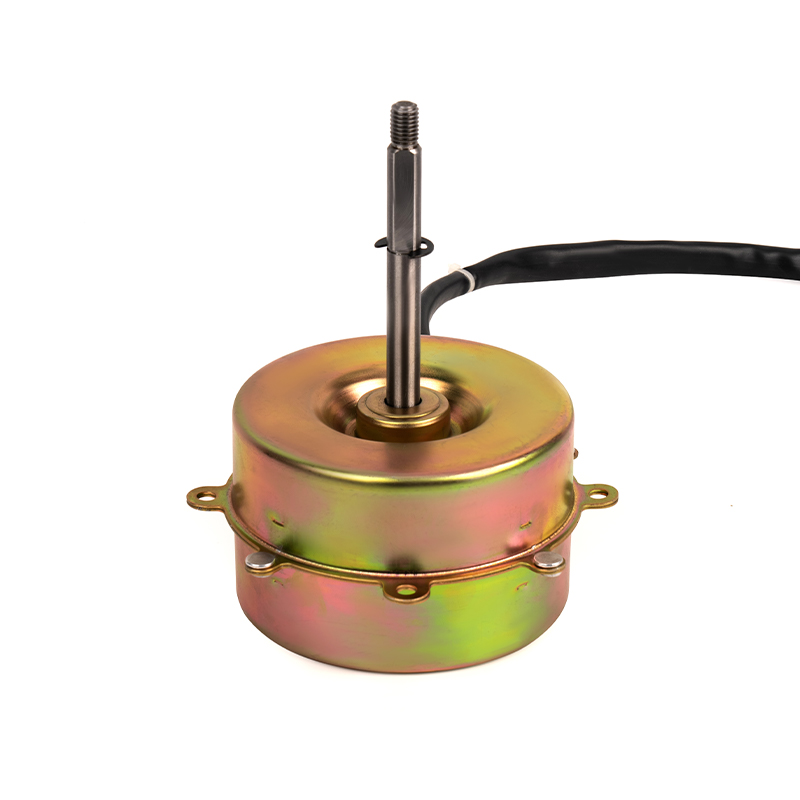

O motor normalmente é projetado com rolamentos e juntas vedadas com precisão, que são cruciais para evitar a entrada de óleo e umidade. Essas vedações são feitas de materiais escolhidos especificamente por sua durabilidade e resistência a óleo e água. O design vedado garante que mesmo em ambientes com altas concentrações de vapores de óleo ou umidade, os componentes críticos do motor permaneçam não contaminados. Isto é particularmente importante para manter o bom funcionamento das peças móveis, tais como rolamentos e eixos, que podem ser afetados negativamente pela presença de óleo e umidade. As vedações também contribuem para reduzir a necessidade de manutenções frequentes, pois minimizam o desgaste que pode resultar da penetração de contaminantes.

Os materiais de encapsulamento utilizados no motor são selecionados por sua resistência inerente à corrosão, o que é essencial em ambientes onde predominam vapores de óleo e umidade. A corrosão pode levar à degradação dos componentes metálicos, resultando na perda da integridade estrutural e na diminuição da eficiência operacional do motor. Ao utilizar polímeros e revestimentos resistentes à corrosão, o motor está melhor equipado para suportar a exposição prolongada a elementos corrosivos sem comprometer a sua funcionalidade. Esta resistência não só prolonga a vida operacional do motor, mas também garante um desempenho consistente ao longo do tempo, mesmo nas condições mais adversas.

Alguns projetos de motores avançados incorporam mecanismos de autolimpeza ou usam materiais que resistem inerentemente ao acúmulo de óleo e umidade. Por exemplo, o encapsulamento pode ter uma superfície antiaderente que evita que o óleo adira ao exterior do motor, ou pode incluir propriedades hidrofóbicas que repelem a água. Esses recursos ajudam a minimizar o acúmulo de contaminantes, que podem levar ao superaquecimento, redução da eficiência ou falha mecânica. Ao reduzir a aderência de óleo e humidade, o motor mantém a sua eficiência de arrefecimento e reduz a probabilidade de sobreaquecimento, melhorando assim a sua fiabilidade e desempenho globais.

Embora o motor tenha sido projetado para ser robusto e resistente ao acúmulo de umidade e óleo, a manutenção regular é essencial para garantir desempenho e longevidade ideais. As práticas de manutenção podem incluir inspeções periódicas das vedações e do encapsulamento para verificar quaisquer sinais de desgaste ou danos. Também é recomendável limpar a parte externa do motor para remover qualquer óleo ou detritos acumulados. Garantir que os sistemas de ventilação e drenagem (se presentes) estejam funcionando corretamente pode ajudar a prevenir o acúmulo de umidade e óleo dentro do motor. A adesão a um cronograma de manutenção regular ajudará na detecção precoce de possíveis problemas, permitindo intervenções oportunas que podem evitar reparos dispendiosos ou tempo de inatividade.

Motor assíncrono monofásico de plástico YYS80-4

https://www.coolingfanmotor.com/product/plastic-encapsulated-oil-fume-ac-motor/yys804-plastic-singlephase-asynchronous-motor.html

https://www.coolingfanmotor.com/product/plastic-encapsulated-oil-fume-ac-motor/yys804-plastic-singlephase-asynchronous-motor.html

++86 13524608688

++86 13524608688