Ao selecionar a Pequeno motor DC Para tarefas de precisão, as classificações de torque e velocidade devem se alinhar com as demandas operacionais do sistema. O torque refere -se à força rotacional que o motor pode aplicar e é crucial escolher um motor que possa produzir torque suficiente para lidar com a carga ou resistência mecânica sem parar ou superaquecimento. A velocidade do motor (RPM) deve ser controlável dentro da faixa desejada. Velocidade muito alta pode resultar em movimentos imprecisos, enquanto muito baixo pode levar a operações lentas ou uma falta de energia. Freqüentemente, o torque necessário está diretamente relacionado à carga mecânica, portanto, entender o ambiente operacional é fundamental. Para tarefas como braços robóticos ou máquinas automatizadas, os motores que oferecem velocidade ajustável são benéficos, permitindo o controle fino para diferentes fases da operação, como aceleração, desaceleração e posições de retenção.

O pequeno motor CC deve fazer parte de um sistema de controle de circuito fechado para garantir a precisão. A incorporação de dispositivos de feedback, como codificadores ou potenciômetros, fornece dados em tempo real sobre o desempenho do motor, permitindo ajustes dinâmicos com base na velocidade, posição e direção. Os controladores motores são críticos para ajustar a resposta do motor. Um motor com capacidade de PWM (modulação de largura de pulso) permite controle de velocidade mais suave e é frequentemente emparelhado com controladores PID (proporcional-integral-derivada) para tarefas de alta precisão. A reação baixa em engrenagens ou sistemas de acionamento direto também é fundamental para manter a precisão, principalmente para aplicações em que até pequenos erros podem resultar em degradação do desempenho, como em máquinas CNC ou robótica de precisão.

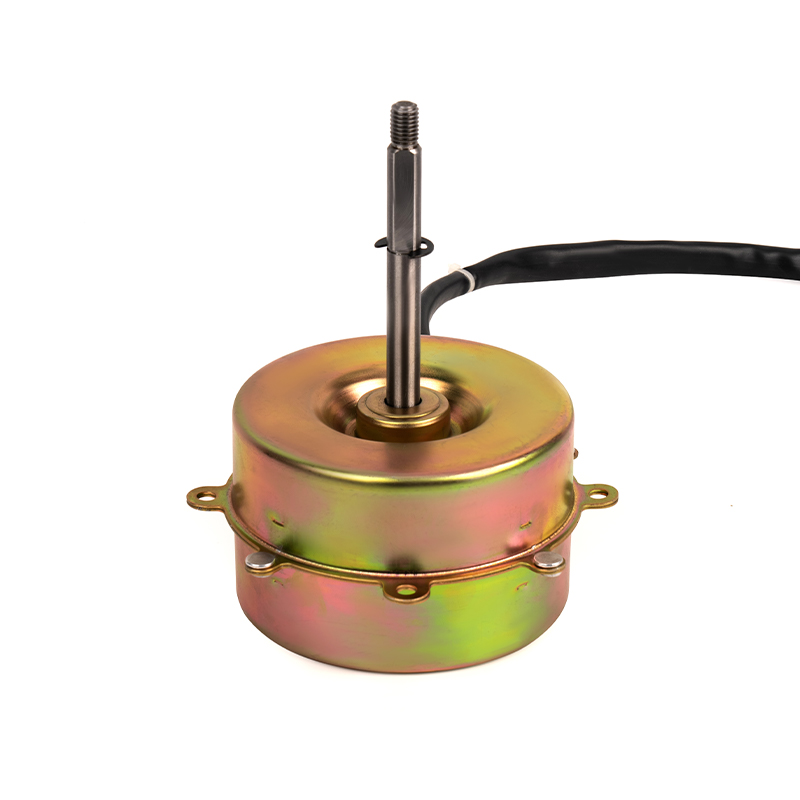

Para sistemas de alta precisão, o tamanho e o fator de forma desempenham um papel significativo na integração mecânica e elétrica. Um pequeno motor CC precisa ser compacto o suficiente para se encaixar nas restrições do espaço sem sacrificar o desempenho. Para a robótica, isso é particularmente importante em espaços apertados, como em robôs móveis, drones ou braços robóticos. Ao selecionar o motor, é essencial considerar a compatibilidade de montagem do motor, o comprimento do eixo e o diâmetro. A compatibilidade com outros componentes, como engrenagens ou atuadores, também é crucial para garantir uma integração perfeita no sistema. A escolha do fator de forma correta garante que o motor possa ser posicionado corretamente e ofereça um bom equilíbrio de desempenho e economia de espaço em um sistema.

Os requisitos de energia do motor devem se alinhar com a fonte de alimentação geral do sistema. Pequenos motores CC vêm com várias classificações de tensão e corrente, e a seleção dos valores corretos garante o desempenho ideal e evita danos devido à sobretensão ou subtensão. As classificações de tensão afetam diretamente a velocidade e a potência do motor, enquanto as classificações de corrente determinam quanta carga o motor pode transportar sem superaquecimento ou se tornar ineficiente. A eficiência também é um fator-chave-os motores de alta eficiência reduzem o consumo geral de energia e a geração de calor, o que é especialmente crítico em sistemas robóticos operados por bateria. O menor consumo de energia se traduz em maior duração da bateria e menor estresse térmico, contribuindo para uma operação mais estável a longo prazo. Motores eficientes ajudam a prolongar a duração da bateria, particularmente em robôs autônomos ou aplicativos móveis, onde o uso de energia é uma preocupação.

Para tarefas de alta precisão, os motores geralmente fazem parte de um sistema de circuito fechado, que monitora continuamente e ajusta o desempenho do motor com base no feedback dos sensores. Esse feedback é normalmente fornecido pelos codificadores, que rastreiam a posição, velocidade e direção do motor para garantir a precisão. O feedback permite as correções em tempo real do movimento, garantindo que o motor responda com precisão a mudanças na carga ou no ambiente. Um sistema de feedback pode melhorar a precisão do motor e manter a precisão do sistema, mesmo sob diferentes condições operacionais. A integração dos sensores de posição garante que o motor possa executar movimentos altamente controlados, essenciais para tarefas como seguir o caminho em navegação robótica ou linhas de montagem automatizadas.

++86 13524608688

++86 13524608688